Pourquoi choisir un collier de serrage doublé de caoutchouc pour la tuyauterie

2026-01-12

Ce que tout chef de projet devrait savoir sur les colliers de serrage à revêtement en caoutchouc

Les systèmes de canalisations industrielles transportent tout, depuis l'eau et la vapeur jusqu'aux boues et produits chimiques. Dans de nombreuses installations, ces réseaux de canalisations sont essentiels aux opérations et leurs supports méritent autant d'attention que les vannes, les pompes et les systèmes de contrôle. Choisir le bon support et la bonne protection pour les canalisations affecte la fiabilité, les budgets de maintenance, la sécurité et même le confort du personnel. Dans cet article, nous expliquons pourquoi un collier de serrage à revêtement en caoutchouc peut être une option judicieuse pour de nombreuses applications, comment choisir la meilleure variante pour un environnement donné et quelles étapes de maintenance pratiques permettront au système de fonctionner avec moins de surprises. Tout le contenu est présenté du point de vue pratique d'un fabricant – le type de problèmes que les ingénieurs d'usine et les équipes d'approvisionnement soulèvent réellement.

Pourquoi les supports de canalisations sont plus importants que jamais

Les pipelines traitent chaque jour d’énormes volumes de matériaux dans les usines chimiques, les raffineries, les installations de traitement de l’eau, les systèmes CVC et les lignes de fabrication. Lorsqu’un point d’appui tombe en panne, les conséquences peuvent se faire sentir rapidement : usure accélérée, fuites, arrêts imprévus, perte de production et risque accru d’incidents de sécurité. Les modes de défaillance courants qui commencent au niveau des supports incluent l'abrasion due aux micro-mouvements, la corrosion galvanique aux points de contact, la fatigue induite par les vibrations et le partage inégal de la charge qui surcharge les sections de tuyaux.

Un collier doublé réunit deux fonctions : il soutient mécaniquement le tuyau et introduit une interface protectrice, généralement non conductrice, entre le tuyau et le matériel métallique. Cette interface amortit le tuyau, amortit les vibrations et isole les matériaux différents. Pour les équipes d’approvisionnement et de maintenance qui ont besoin de cycles de vie prévisibles et de moins de réparations d’urgence, ces avantages sont souvent convaincants.

Quels sont les principaux avantages de l'utilisation de colliers de serrage à revêtement en caoutchouc dans la tuyauterie industrielle

Vous trouverez ci-dessous les avantages pratiques que les ingénieurs nous demandent le plus souvent, décrits en termes concrets.

Amortissement des vibrations et réduction du bruit

Les tuyaux connectés aux pompes, aux compresseurs ou à un écoulement turbulent vibreront. Un revêtement en caoutchouc absorbe et dissipe une partie de cette énergie, réduisant ainsi les vibrations transmises aux supports et à la structure du bâtiment. Cela réduit la fatigue des soudures et des joints et permet d’éviter les petites fuites progressives. Dans les zones occupées, le même amortissement réduit le bruit solidien, améliorant ainsi l’environnement de travail sans nécessiter de réacheminements coûteux.

Protection des surfaces et résistance à l'abrasion

Lorsque les tuyaux bougent légèrement contre leurs supports (en raison des cycles thermiques ou des particules présentes dans le fluide), les selles métalliques peuvent abraser la surface du tuyau. Un revêtement en caoutchouc isole le tuyau du contact métallique, réduisant ainsi l'usure. Ceci est particulièrement utile sur les tuyaux à paroi mince ou à revêtement où l'intégrité de la surface est importante.

Atténuation de la corrosion aux points de contact

Des métaux différents ou du condensat aux points de contact peuvent former des paires galvaniques et accélérer la corrosion localisée. Un revêtement non conducteur interrompt ce contact et réduit le risque de piqûres et de défaillance localisée au niveau du support.

Amélioration de l’étanchéité et de la répartition de la charge

Les colliers doublés s'adaptent plus étroitement à la courbure du tuyau, répartissant la pression du collier sur une zone plus large. Cela réduit le risque de charges ponctuelles susceptibles de bosser ou de déformer les tuyaux à paroi mince, l'isolation ou les revêtements situés sous le collier.

Fréquence et coût de maintenance réduits

Étant donné que les colliers doublés protègent la surface du tuyau et amortissent les contraintes, les inspections et les réparations ponctuelles peuvent être moins fréquentes. Pour les usines disposant de fenêtres de maintenance programmées, cela peut se traduire par de réelles économies.

Mise à niveau plus facile pour les systèmes mixtes

Dans les rénovations où des tuyaux métalliques se trouvent à proximité de tuyaux en FRP, en PVC ou d'autres tuyaux non métalliques, les colliers doublés agissent comme une interface neutre qui empêche les interactions abrasives et électrochimiques entre des matériaux différents.

Comment choisir le collier de serrage à revêtement en caoutchouc adapté à votre projet

Le choix d'une pince ne se résume pas à une simple correspondance de taille : tenez compte des matériaux, de l'environnement, des charges et de la manière dont la pince sera entretenue.

Connaissez le matériau de votre tuyau et l'épaisseur de sa paroi

Les tuyaux à paroi mince nécessitent des zones de contact plus larges ou des revêtements plus épais pour éviter toute déformation. Les tuyaux non métalliques (par exemple FRP ou PVC) sont plus sensibles aux charges concentrées ; sélectionnez des pinces qui répartissent la charge et utilisez une chimie de revêtement compatible.

Taille pour OD et permettre le mouvement thermique

Toujours dimensionner en fonction du diamètre extérieur du tuyau. Si la dilatation thermique est importante, incluez des pinces qui permettent un glissement axial ou fournissent un mouvement guidé à des points fixes. Les ancrages fixes doivent être disposés de manière à ce que les forces d'expansion ne surchargent pas les supports ou les joints de tuyaux.

Adaptez le matériau du revêtement à l’environnement

Les matériaux de revêtement courants – caoutchouc naturel, néoprène, EPDM, nitrile – diffèrent par leur plage de température et leur résistance chimique. Le nitrile fonctionne bien avec les huiles ; L'EPDM résiste aux intempéries et à certains produits chimiques ; le néoprène offre des propriétés équilibrées. Pour les fonctionnements à chaud, vérifiez que le revêtement conserve sa résistance mécanique aux températures de fonctionnement.

Choisissez la dureté et l’épaisseur appropriées

La dureté Shore affecte l’amortissement et la répartition de la charge. Des doublures plus douces améliorent l'amortissement mais compriment davantage ; les doublures plus dures supportent des charges plus élevées avec moins de déformation. L'épaisseur ajoute de la protection mais modifie la hauteur et la rigidité de la pince. Spécifiez la combinaison qui répond à la fois à la charge mécanique et au risque d’abrasion.

Calculer les charges et les marges de sécurité

Incluez le poids statique, le contenu des tuyaux, l'isolation, les effets dynamiques (forces induites par l'écoulement) et toute demande sismique ou éolienne. Choisissez des pinces et du matériel de fixation adaptés à ces charges combinées avec des facteurs de sécurité raisonnables.

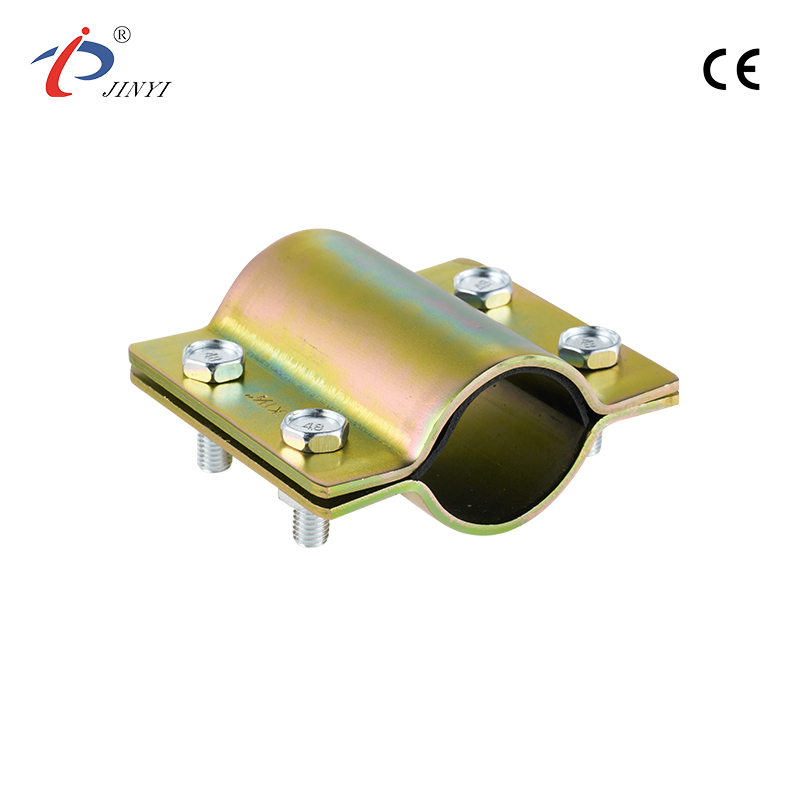

Tenez compte de la géométrie et de la fixation des pinces

Les colliers de serrage, les anneaux fendus et les boulons en U ont des cas d'utilisation différents. Les colliers de serrage conviennent aux supports fixes et aux canalisations de plus grand diamètre ; les anneaux brisés fonctionnent bien dans les cintres ; Les boulons en U sont économiques pour les petites séries. Assurez-vous que le matériel choisi s’intègre à la structure de support existante et aux détails de montage.

Vérifier la conformité et la documentation

Lorsque les spécifications du projet ou les codes locaux s'appliquent, exigez les certifications des matériaux, les données de dureté et la traçabilité. Pour les projets critiques, demandez des certificats de test ou des échantillons de pièces pour évaluation.

Pensez à l'installation et à l'entretien

La facilité d'installation réduit le temps de travail et le risque de serrage inapproprié. Préférez les conceptions avec des spécifications de couple claires et qui permettent le remplacement du revêtement sans démonter les pistes adjacentes.

Conseils pour prolonger la durée de vie des colliers de serrage à revêtement en caoutchouc dans les environnements difficiles

Des soins de routine et de bons choix au moment de l’achat donnent les meilleurs résultats à long terme.

Établir une cadence d’inspection

Inspectez les colliers pour déceler toute dégradation du revêtement, toute déformation due à la compression, toute fissuration ou tout gonflement chimique. Une exposition chimique sévère ou des températures élevées nécessitent des contrôles plus fréquents. Enregistrez les résultats afin de pouvoir repérer les tendances avant que des pannes ne surviennent.

Serrez correctement et systématiquement

Suivez les valeurs de couple de boulon recommandées pour éviter une surcompression (qui aplatit la garniture) ou un sous-couple (qui permet le mouvement et le frottement). Utilisez des outils dynamométriques calibrés et enregistrez les paramètres dans le cadre de l’assurance qualité de l’installation.

Bouclier contre les attaques chimiques

Si des solvants, des huiles ou des nettoyants agressifs sont utilisés à proximité, choisissez un revêtement ayant une résistance prouvée ou ajoutez des housses de protection. Pour les expositions extérieures, sélectionnez des doublures résistantes aux UV.

Empêche l'humidité et les débris emprisonnés

Évitez les conceptions de pinces qui emprisonnent l'eau, les débris ou les fibres isolantes contre le revêtement : cela accélère à la fois l'usure du revêtement et la corrosion du métal. Assurer le drainage et inclure le nettoyage dans l’entretien de routine.

Remplacer les revêtements de manière proactive

Remplacez les revêtements présentant une déformation importante par compression ou des fissures avant que le collier métallique ne commence à endommager le tuyau. Pour les analyses critiques, conservez des doublures et des kits de rechange pour limiter les temps d'arrêt.

Utiliser des finitions métalliques appropriées

Là où le risque de corrosion est élevé, les revêtements plaqués peuvent ne pas durer. Envisagez l'acier inoxydable ou les revêtements résistants en fonction de l'exposition.

Corriger les vibrations à la source

Les pinces doublées sont utiles, mais ne comptez pas uniquement sur elles. Diagnostiquer les vibrations excessives et corriger l’équilibre, le désalignement ou les retenues de tuyaux de l’équipement rotatif, si nécessaire.

Guide d'installation pratique que tout technicien devrait connaître

De petites erreurs d'installation provoquent de nombreux problèmes sur le terrain. Partagez ces recommandations pratiques avec les équipages.

- Nettoyez la surface du tuyau avant l'installation pour éliminer le tartre, la rouille ou l'huile qui pourraient réduire la friction ou endommager les revêtements.

- Alignez soigneusement la pince ; les sièges décentrés concentrent la charge et usent la doublure plus rapidement.

- Serrez les boulons par étapes et utilisez des séquences croisées pour les colliers à plusieurs boulons afin d'obtenir une compression uniforme.

- Sur les parcours isolés, vérifier si le collier prend appui directement sur le tuyau ou sur l'isolant ; utilisez des plaques de support ou des entretoises si nécessaire.

- Sur les parcours verticaux, assurez-vous que les supports sont spécifiés et installés pour supporter les charges axiales et latérales conformément au code de tuyauterie suivi.

Réduire les fuites dans une boucle de traitement des boues

Une usine chimique présentait des fuites récurrentes par piqûres à proximité des points d'appui d'une ligne de transfert de lisier. Les selles métalliques avaient provoqué une usure accélérée. L'usine a remplacé les selles par des pinces doublées, a légèrement augmenté la zone de contact et a ajouté des supports intermédiaires pour réduire les portées non supportées. Résultat : moins de fuites et une diminution notable des appels de maintenance d’urgence au cours de l’année suivante.

Réduire le bruit à proximité des passerelles de maintenance

L'équipe a remplacé un sous-ensemble de supports rigides par des pinces doublées au niveau de la travée bruyante et a installé un petit coussin d'isolation sous un support voisin. Résultat : réduction mesurable des bruits solidiens sans détournement de la tuyauterie.

Rénovation contrôlée avec des matériaux mixtes

Lors d'une rénovation, de nouveaux tronçons de canalisations métalliques ont été installés à côté des lignes FRP existantes. La modernisation a utilisé des pinces à revêtement non conducteur choisies pour leur compatibilité avec les deux matériaux. Résultat : des interfaces neutres réduisent le risque de dommages locaux, simplifiant les inspections et évitant les réparations prématurées.

Liste de contrôle des achats pour les ingénieurs et les acheteurs

Une courte liste de contrôle que les équipes d'approvisionnement peuvent utiliser lors de la préparation des spécifications ou de la comparaison des devis.

Spécifiez le diamètre extérieur du tuyau et l’épaisseur de la paroi.

Indiquer la plage de températures de fonctionnement et les expositions aux produits chimiques.

Définissez la charge : poids statique, isolation, quantité de mouvement du fluide et toute charge dynamique ou sismique.

Déterminez si les pinces doivent permettre un glissement axial ou être fixes.

Demandez les fiches techniques des matériaux et les spécifications du revêtement.

Demandez des recommandations de couple et des conseils d’installation.

Demandez des certificats et une traçabilité si les spécifications du projet l'exigent.

Clarifiez le délai de livraison, les quantités minimales de commande et la disponibilité des pièces de rechange.

Foire aux questions des ingénieurs d’usine

Voici des réponses concises et pratiques aux questions courantes sur le terrain.

Une pince doublée arrêtera-t-elle complètement la corrosion ?

Non. Le revêtement réduit le contact direct avec le métal et le risque de corrosion localisée à l'interface, mais il ne remplace pas la sélection correcte des matériaux, la protection cathodique ou les revêtements appropriés en cas de corrosion agressive.

Le revêtement peut-il être installé ultérieurement sur des pinces existantes ?

Parfois. Des doublures ou des manchons de modernisation existent pour certains types de colliers, mais la compatibilité et la répartition constante de la pression doivent être vérifiées. Souvent, le remplacement par des pinces doublées spécialement conçues est l'option la plus sûre.

Combien de temps dure une doublure ?

La durée de vie dépend de la température, de l'exposition chimique, de la charge mécanique et de l'exposition aux UV. Une inspection régulière et un enregistrement des tendances sont les meilleurs guides pour déterminer le calendrier de remplacement plutôt qu'un calendrier fixe.

Y a-t-il des problèmes de sécurité incendie ?

Sélectionnez des matériaux de revêtement répondant aux performances incendie nécessaires à l’installation. Pour les zones à haute température ou exposées au feu, consultez les critères de sécurité incendie du projet et choisissez des matériaux ou des alternatives métalliques qui répondent à ces exigences.

Considérations sur la durabilité et le cycle de vie

Lors de la planification à long terme, tenez compte des impacts du cycle de vie.

Les doublures durables qui réduisent la fréquence de remplacement signifient moins de déchets au fil du temps.

Discutez de la recyclabilité des matériaux et des options de fin de vie avec les fournisseurs lorsque la durabilité est importante.

La planification intelligente des stocks (stockage d'une petite gamme de tailles courantes) minimise les expéditions d'urgence et réduit les émissions liées au transport.

Comment un fabricant peut aider les acheteurs

Un fournisseur fiable offre bien plus que du matériel : de la documentation, des échantillons et un support réactif.

Fournissez des spécifications claires sur les matériaux et des certificats de test.

Partagez des guides d’installation et des tableaux de couples recommandés.

Proposez des échantillons ou des quantités pilotes pour les évaluations.

Être disponible pour un support technique sur des applications inhabituelles ou personnalisées.

Gardez des doublures de rechange et des kits de composants disponibles pour un remplacement rapide.

Proposez une fabrication sur mesure pour des tailles non standard ou des assemblages intégrés.

Les pinces à revêtement en caoutchouc résolvent plusieurs problèmes courants sur le terrain : vibrations, abrasion, corrosion de contact et chargement ponctuel. Lorsqu'ils sont sélectionnés et installés correctement, ils réduisent l'usure, réduisent la charge d'inspection et contribuent à des performances du système plus prévisibles. Pour avancer efficacement :

Recueillez les paramètres de fonctionnement, notamment le diamètre extérieur des tuyaux, l'épaisseur des parois, les charges et les expositions environnementales.

Utilisez la liste de contrôle d'approvisionnement pour demander des devis comparables.

Demandez aux fournisseurs des fiches techniques, des conseils d'installation et des échantillons de pièces lorsque cela est possible.

Planifiez les points d'inspection dans votre plan de maintenance et suivez l'état du revêtement au fil du temps.